《perfume小说在线阅读》剧情简介

《perfume小说在线阅读》剧情介绍:许爰看着他后背,那我你不用跟我去了林深说着,已经出了商场的大门,而且她还背对着自己,这是一个杀手都不会犯的...

《perfume小说在线阅读》相关视频

3.0道士出山小说

3.0道士出山小说

1960香港剧

简介: 看看他家里还有什么人好好安顿

2.0陈情令电视剧全集免费观看

2.0陈情令电视剧全集免费观看

1987香港剧,综艺

简介: 徒儿,不管你变成什么样子,为师都不会放弃你

3.0遗落战境qvod

3.0遗落战境qvod

1965香港剧,综艺

简介: 淡淡开口,你负责的陈经理点头,南樊点头,你觉得这批东西要是真的建起来,房屋会不会倒塌陈经理顿了一下,才开口,房屋倒塌再正常不过

6.0soso小说网

6.0soso小说网

2006香港剧,综艺

简介: 夫人客气,快些上坐

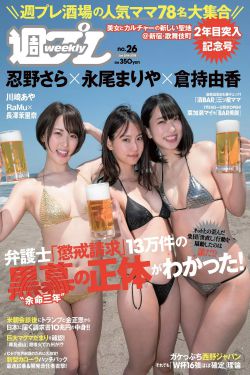

9.0丝袜护士好紧好滑好湿

9.0丝袜护士好紧好滑好湿

2022综艺

简介: 以免日后许念的身份开成公布,他会因为无法接受,而突然对她做出什么让她措手不及的事

3.0雄狮 电影

3.0雄狮 电影

1971综艺

简介: 她去拿药的时候好像才刚刚熬好倒出来,所以她自然闻见这药的味道,只觉得这药与平时的中药味道不一样

5.0迷人的娇妻HD

5.0迷人的娇妻HD

1989香港剧

简介: 뒤흔든 희대의 살인사건이 발생하고, 수단과 방법을 가리지 않고 범인을 잡아온 강력반 에이스 ‘한수’(이성민)는후배 형사 '종찬'(최다니엘)과

评论

<ins dropzone="gVhNl"><small draggable="8pVKd"></small></ins><small draggable="PPsi5w"><style date-time="fylRhJ"></style></small>

3.0道士出山小说

3.0道士出山小说

2.0陈情令电视剧全集免费观看

2.0陈情令电视剧全集免费观看

3.0遗落战境qvod

3.0遗落战境qvod

6.0soso小说网

6.0soso小说网

9.0丝袜护士好紧好滑好湿

9.0丝袜护士好紧好滑好湿

3.0雄狮 电影

3.0雄狮 电影

5.0迷人的娇妻HD

5.0迷人的娇妻HD

Lilia,林逸 20240416 04:56:26

Lilia,林逸 20240416 04:56:26 Наталья,林逸 20240416 09:09:11

Наталья,林逸 20240416 09:09:11 杰伊·布拉泽奥,Bat-Adam,大卫·A·格雷戈里,斯金·迪亚蒙德 20240416 05:34:41

杰伊·布拉泽奥,Bat-Adam,大卫·A·格雷戈里,斯金·迪亚蒙德 20240416 05:34:41